新国标“大考”逼近!旭化成这款材料凭什么重塑电池包安全防线?

对于新能源汽车行业而言,2026年注定是“安全升级元年”。随着7月1日动力电池新国标(GB38031-2025)正式落地,被业内称为“史上最严”的安全门槛全面收紧,一场围绕电池包防护的技术革新已然拉开帷幕。

当30mm钢球以150J能量反复撞击电池底部、300次快充循环后仍需经得起短路考验、电芯热失控后整包必须“不起火不爆炸”,这些从前只出现在实验室的严苛测试,如今成了车企入市的“必答题”。传统金属防护方案在重量与防护性能的博弈中逐渐乏力,谁能拿出兼顾安全、轻量化与量产性的破局之道?旭化成给出了自己的答案——SunForce™改性聚苯醚泡沫芯材。

新国标下的“防护焦虑”:传统方案难破局 此前工信部数据显示,新国标首批送检的120款车型中,不合格率高达29%,多数问题集中在电池包底部防护与热失控管理上。这背后,是传统防护思路的瓶颈所在。

过去电池包下箱体多依赖金属材质,虽能满足基础防护,但重量居高不下,直接制约车辆续航;部分车企尝试的普通复合材料,又常陷入“阻燃性不足”“造型受限”“量产成本高”的三角困境。更关键的是,新国标不仅要求扛住150J的基础撞击,还需应对复杂路况下的极端场景,单一材料早已无法满足全维度需求。

行业共识已然形成:电池安全的升级,必须从底层材料开始重构。而复合材料向高阻燃、轻量化、易成型方向的演进,正成为破局的核心路径。

SunForce™三大硬实力:重新定义复合芯材标准 作为旭化成针对性研发的创新材料,SunForce™改性聚苯醚(m-PPE)泡沫芯材,从诞生之初就瞄准了电池包防护的核心痛点。它不是对传统材料的小幅优化,而是一场从性能到工艺的全面突破。

耐造又稳定,高温工况下的“定心丸” 电池包生产过程中常需经历高温成型工艺,普通泡沫芯材易收缩塌陷,而SunForce™能在复杂工况下保持优异的尺寸稳定性和压缩性能,吸水率低于0.5%,即便长期处于潮湿环境也不易老化。更值得一提的是,其阻燃性首次斩获UL94 V0认证,搭配高温火焰燃烧测试的优异表现,从源头阻断了热失控后的火焰蔓延路径,完美契合新国标防火要求。

造型无边界,量产效率的“加速器” 传统芯材多依赖切削加工,不仅浪费材料,还难以应对电池包复杂的曲面、异形结构。SunForce™采用蒸汽模具成型工艺,无需后续切削,可直接一体成型各类复杂结构,既提升了设计自由度,让电池包能更灵活地适配不同车型底盘,又大幅缩短了生产周期,完全满足车企中大批量生产的需求。

轻量不妥协,续航提升的“隐形助力” 轻量化是新能源汽车提升续航的关键,SunForce™密度控制在40–300kg/m³,较传统芯材减重30%–50%,同时将弹性模量提升至1200MPa以上,实现了“减重不减刚性”的平衡。这意味着,搭载该材料的电池包,无需牺牲防护性能就能为车辆续航“松绑”,变相降低了整车能耗。

联手卡涞科技:从材料到方案的落地实践 材料的价值,终究要通过实际应用来验证。旭化成与卡涞科技的合作,让SunForce™的技术优势转化为可落地的电池箱体解决方案——Coleitec SafePack™,为行业树立了标杆。

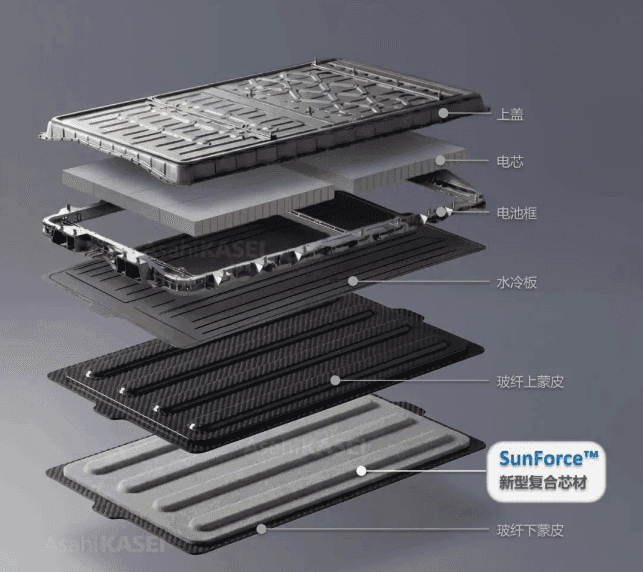

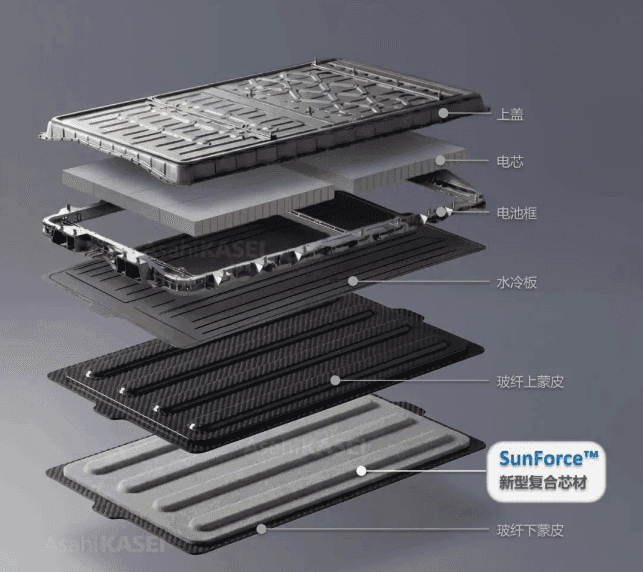

这款电池箱体采用多材料集成设计,将SunForce™作为核心硬质结构泡沫芯材,与碳纤维/玻纤蒙皮、芳纶抗冲击层及钛合金底护板形成多层吸能防护体系。这种“软硬结合”的结构,能根据需求适配150J到1200J不同等级的底部撞击防护,不仅轻松通过新国标测试,还能应对户外越野、路面碎石撞击等极端场景。

从实际装车反馈来看,该方案不仅实现了轻量化与高安全性的统一,还凭借灵活的造型设计提升了电池包空间利用率,同时优化了量产成本,真正做到了“性能、效率、性价比”三者兼顾。这也印证了SunForce™与碳纤维、玻璃纤维的高效复合能力,为其在主流主机厂的推广奠定了基础。

材料赋能未来:筑牢安全底线,拥抱产业趋势 正如华为巨鲸电池平台所倡导的“安全不分高低配”,电池安全的升级从来不是单点突破,而是贯穿全产业链的系统性工程。SunForce™的价值,就在于从材料底层为电池包防护筑牢根基,让“不起火、不爆炸”的安全承诺,不再依赖后期电子防护,而是融入电池包的架构基因。

随着全球复合材料芯材市场以6.8%的年复合增长率扩张,2025年市场规模已达74亿美元,复合材料在电池领域的应用将进入加速期。旭化成以“蓄力萌芽,改变未来”的研发理念,正通过本土化合作与技术创新,将SunForce™的优势转化为符合中国产业需求的解决方案。

咨询我们

曹颖

总经理

caoying@hxtx.info

135-7345-5545