热塑性 CFRP 成型技术:突破与挑战并存,引领复合材料产业新变革

近日,热塑性碳纤维增强复合材料(CFRP)凭借其独特优势,在航空航天、汽车制造和新能源等领域展现出巨大的应用潜力。与传统热固性 CFRP 相比,热塑性基体树脂在成型时无需固化反应,可通过加热多次塑形,简化了工艺流程,为复杂结构件的快速制造带来新思路。近年来,随着材料科学和智能制造技术的进步,热塑性 CFRP 成型技术正从传统工艺向高效化、精准化转型,其技术演进主要历经三个阶段。

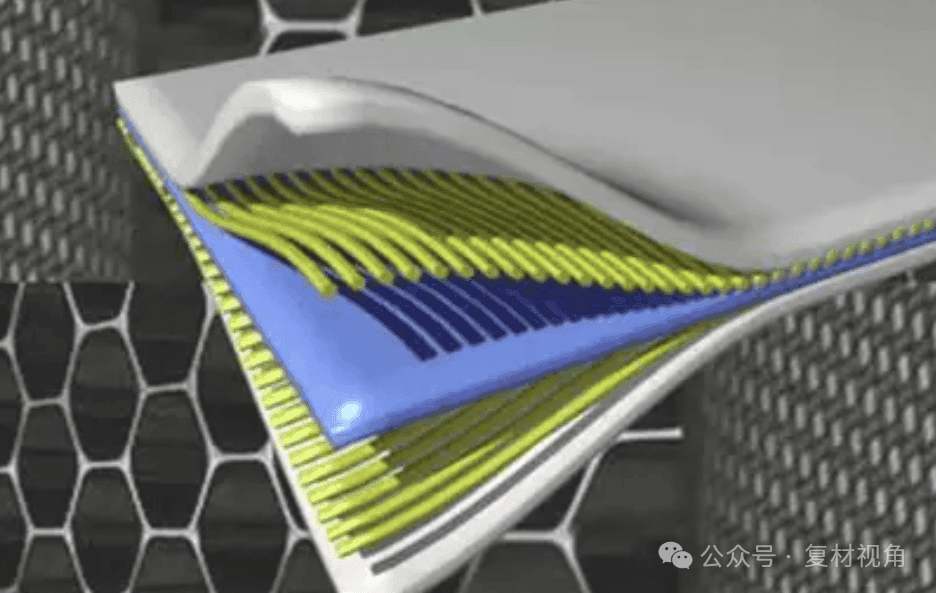

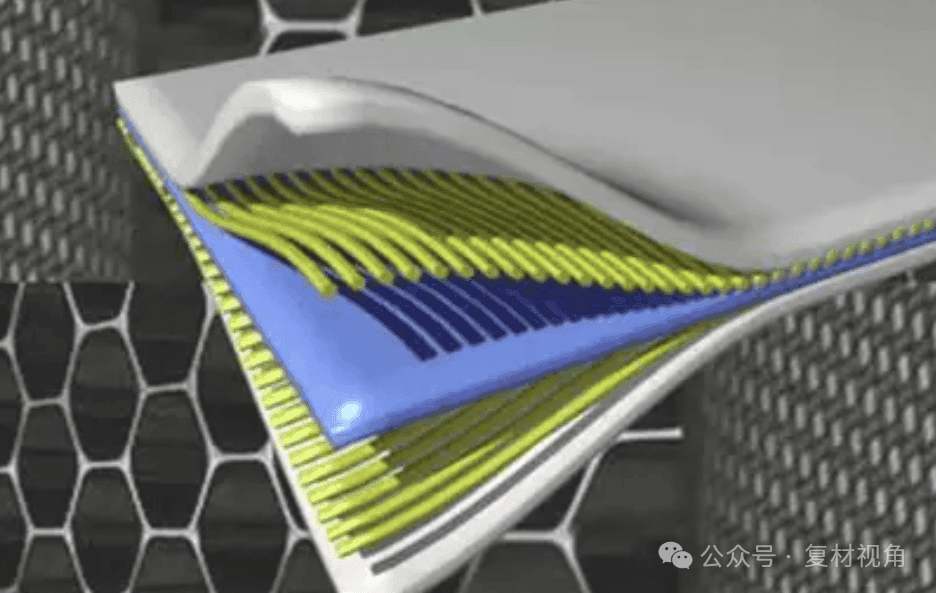

在基础工艺优化阶段,自动铺放技术(ATP/AFP)引入机器人控制系统,实现了纤维带或预浸料的精准定位与连续铺叠。结合红外或激光加热方式,能实时控制树脂熔融状态,有效解决了热塑性材料加工窗口窄的难题。模压成型工艺通过优化模具温度场分布和压力控制系统,大幅缩短了成型周期。例如,采用分段控温技术的模压设备,可将大型构件的成型时间从数小时缩短至 30 分钟以内。在注塑成型领域,微发泡注塑与纤维定向技术结合,使热塑性 CFRP 在保持力学性能的同时,重量减轻了 10%-20%。这些工艺改进不仅提高了生产效率,还推动了热塑性复合材料在批量生产中的应用。

目前,研究重点已转向数字化工艺集成阶段。3D 打印技术成为突破传统制造局限的关键。熔融沉积成型(FDM)改进挤出头设计后,可实现连续碳纤维与热塑性树脂的共挤出,制备出纤维体积含量超 50% 的高性能构件。激光辅助增材制造(LAM)利用高能激光束局部熔化粉床或丝材,在微观尺度上优化纤维 - 基体界面,制品层间剪切强度比传统工艺提升 30% 以上。在工艺监控方面,机器视觉与深度学习算法结合,使成型过程中的缺陷检测从离线抽检变为实时在线控制。某研究团队开发的基于卷积神经网络的缺陷识别系统,能对铺放过程中的褶皱、孔隙等缺陷进行亚毫米级定位,检测准确率达 98.7%。

前沿交叉技术探索正将热塑性 CFRP 成型带入新高度。超声波焊接与感应焊接技术解决了热塑性复合材料的连接难题,优化焊接参数后,可在 1 - 5 秒内实现界面熔合,接头强度达母材的 85% 以上。在材料改性方面,纳米增强技术引入石墨烯、碳纳米管等填料,在基体中构建三维导热网络,使热塑性 CFRP 的热导率提升至 5W/(m・K),同时保持电绝缘特性。原位聚合工艺将树脂合成与成型过程同步,通过控制反应动力学,可在纤维表面形成梯度界面层,显著提升层间韧性。

此外,循环经济理念催生的回收再利用技术,为热塑性 CFRP 的可持续发展提供了解决方案。化学解聚技术可选择性断裂树脂分子链,实现 90% 以上的纤维回收率,回收纤维经表面处理后,拉伸强度保持率超 80%。物理粉碎与热压成型结合的短流程再生工艺,已成功应用于汽车电池箱体等次承力构件的制造。

然而,热塑性 CFRP 成型仍面临诸多挑战。超薄壁构件成型易翘曲变形,需结合多物理场耦合模拟与闭环控制技术;超高温树脂体系(如 PEEK)加工设备国产化率低,依赖进口导致成本高昂;多材料复合结构的界面兼容性问题,亟待建立统一的性能评价标准。

展望未来,研究将聚焦四个方向:一是开发基于数字孪生的智能成型系统,实现工艺参数的实时优化;二是探索生物基热塑性树脂的应用,降低对石化资源的依赖;三是突破 4D 打印技术,赋予材料形状记忆与自修复功能;四是构建覆盖材料 - 设计 - 制造 - 回收的全生命周期数据平台,推动产业链协同创新。

热塑性 CFRP 成型技术的每一次进步,都深刻影响着复合材料产业的发展。从手工铺叠到智能工厂,从单一结构到多功能集成,技术演进始终围绕提高效率、增强性能、降低环境负荷的核心目标。随着人工智能、物联网等技术的深度融合,热塑性复合材料必将在新一代交通工具、可再生能源装备等领域发挥重要作用,为制造业转型升级注入强大动力。

在基础工艺优化阶段,自动铺放技术(ATP/AFP)引入机器人控制系统,实现了纤维带或预浸料的精准定位与连续铺叠。结合红外或激光加热方式,能实时控制树脂熔融状态,有效解决了热塑性材料加工窗口窄的难题。模压成型工艺通过优化模具温度场分布和压力控制系统,大幅缩短了成型周期。例如,采用分段控温技术的模压设备,可将大型构件的成型时间从数小时缩短至 30 分钟以内。在注塑成型领域,微发泡注塑与纤维定向技术结合,使热塑性 CFRP 在保持力学性能的同时,重量减轻了 10%-20%。这些工艺改进不仅提高了生产效率,还推动了热塑性复合材料在批量生产中的应用。

目前,研究重点已转向数字化工艺集成阶段。3D 打印技术成为突破传统制造局限的关键。熔融沉积成型(FDM)改进挤出头设计后,可实现连续碳纤维与热塑性树脂的共挤出,制备出纤维体积含量超 50% 的高性能构件。激光辅助增材制造(LAM)利用高能激光束局部熔化粉床或丝材,在微观尺度上优化纤维 - 基体界面,制品层间剪切强度比传统工艺提升 30% 以上。在工艺监控方面,机器视觉与深度学习算法结合,使成型过程中的缺陷检测从离线抽检变为实时在线控制。某研究团队开发的基于卷积神经网络的缺陷识别系统,能对铺放过程中的褶皱、孔隙等缺陷进行亚毫米级定位,检测准确率达 98.7%。

前沿交叉技术探索正将热塑性 CFRP 成型带入新高度。超声波焊接与感应焊接技术解决了热塑性复合材料的连接难题,优化焊接参数后,可在 1 - 5 秒内实现界面熔合,接头强度达母材的 85% 以上。在材料改性方面,纳米增强技术引入石墨烯、碳纳米管等填料,在基体中构建三维导热网络,使热塑性 CFRP 的热导率提升至 5W/(m・K),同时保持电绝缘特性。原位聚合工艺将树脂合成与成型过程同步,通过控制反应动力学,可在纤维表面形成梯度界面层,显著提升层间韧性。

此外,循环经济理念催生的回收再利用技术,为热塑性 CFRP 的可持续发展提供了解决方案。化学解聚技术可选择性断裂树脂分子链,实现 90% 以上的纤维回收率,回收纤维经表面处理后,拉伸强度保持率超 80%。物理粉碎与热压成型结合的短流程再生工艺,已成功应用于汽车电池箱体等次承力构件的制造。

然而,热塑性 CFRP 成型仍面临诸多挑战。超薄壁构件成型易翘曲变形,需结合多物理场耦合模拟与闭环控制技术;超高温树脂体系(如 PEEK)加工设备国产化率低,依赖进口导致成本高昂;多材料复合结构的界面兼容性问题,亟待建立统一的性能评价标准。

展望未来,研究将聚焦四个方向:一是开发基于数字孪生的智能成型系统,实现工艺参数的实时优化;二是探索生物基热塑性树脂的应用,降低对石化资源的依赖;三是突破 4D 打印技术,赋予材料形状记忆与自修复功能;四是构建覆盖材料 - 设计 - 制造 - 回收的全生命周期数据平台,推动产业链协同创新。

热塑性 CFRP 成型技术的每一次进步,都深刻影响着复合材料产业的发展。从手工铺叠到智能工厂,从单一结构到多功能集成,技术演进始终围绕提高效率、增强性能、降低环境负荷的核心目标。随着人工智能、物联网等技术的深度融合,热塑性复合材料必将在新一代交通工具、可再生能源装备等领域发挥重要作用,为制造业转型升级注入强大动力。

咨询我们

曹颖

总经理

caoying@hxtx.info

135-7345-5545