颠覆复合材料成本逻辑!DARPA 两大黑科技:让复材像金属一样成型,还比铝更划算

在航空航天、国防领域,复合材料的 “轻质高强、抗腐抗裂” 早已是人尽皆知的优势,但 “成本高、成型难” 的痛点却让它始终难以替代机械加工铝材,尤其是在海量小型复杂零件中。

直到美国国防高级研究计划局(DARPA)2015 年启动的 “可定制原料与成形(TFF)” 计划横空出世 —— 通过 “材料革新 + 工艺突破” 双轮驱动,硬是打通了复合材料低成本应用的关键路径,让 “航空航天性能 + 金属级成型性 + 铝级成本” 不再是梦想。

今天就带大家拆解这个颠覆行业的 “组合拳”,看看两大核心子项目如何让复合材料真正 “飞入寻常制造”。

今天就带大家拆解这个颠覆行业的 “组合拳”,看看两大核心子项目如何让复合材料真正 “飞入寻常制造”。

先破材料关:TuFF 短纤维片材,兼顾性能与成型性 要让复合材料比肩铝材,首先得解决 “性能和成型不能两全” 的死结:连续碳纤维性能够强,但成型复杂零件时易起皱、废料多;传统短纤维成型灵活,却性能拉胯,根本达不到航空标准。

由特拉华大学(UD-CCM)主导的 TuFF(可定制通用成形原料)项目,给出了完美答案 —— 一款 “高度对齐的短纤维片材”,直接打破了行业几十年的技术瓶颈。

核心黑科技:精准控制微观结构 TuFF 的秘诀在于对纤维的 “精细化管控”:

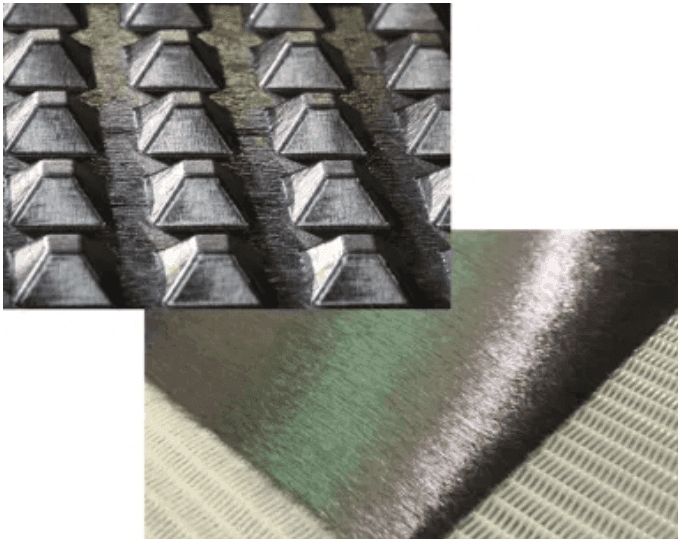

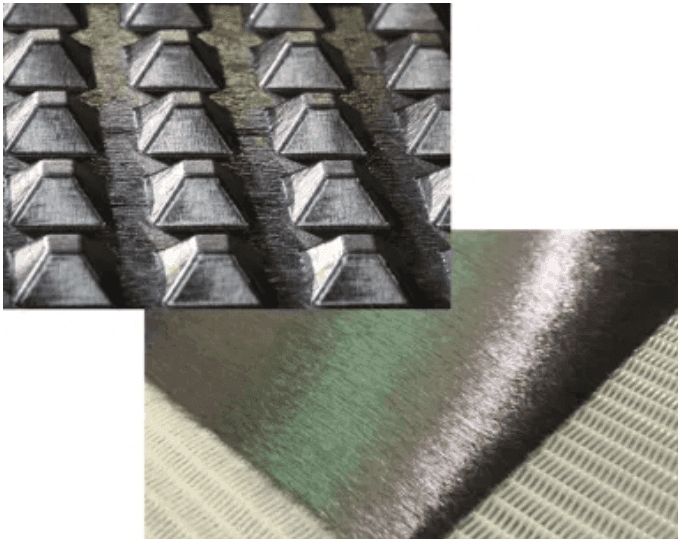

纤维长度锁定 3 毫米,长径比达到 600,恰好处于 “成型省力” 与 “性能达标” 的黄金平衡点,既不用超大成型力,又能实现接近连续纤维的强度; 纤维对齐度超 95%(目标方向 5 度以内),远超同类技术的 67%,再加上 < 1% 的超低空隙率,让纤维体积分数最高可达 63%,完全匹配航空级要求; 采用薄层设计(8 微米厚),可灵活叠加成定制叠层,还能切割成胶带,转向半径仅 1 英寸,远优于连续纤维胶带的 40-50 英寸。 关键优势:航空性能 + 金属成型性 测试数据显示,用 IM7 碳纤维 + PEI 热塑性树脂制成的 TuFF 复合材料,拉伸、压缩、剪切等性能均与连续碳纤维预浸料相当,部分指标甚至提升 30%;同时它还具备 > 40% 的双轴应变能力,能像金属板材一样轻松塑形,深拉伸、网格状等连续纤维根本做不到的复杂结构,TuFF 都能轻松实现。

成本亮点:零废弃 + 灵活选材 TuFF 的试点工厂已实现 5 吨 / 年产能,更关键的是建立了 “废料闭环回收” 体系 —— 成型过程中产生的废料可重新送回生产线,实现零废弃制造;选材上既可用航空级 PAN 碳纤维,也能适配回收短纤维,大幅降低原料成本。

再攻工艺关:RAPM 多路径成型,把成本压到铝的 10% 以内 有了好材料,还得有高效工艺才能真正落地。由波音主导的 RAPM(快速高性能制造)项目,聚焦 “小型复合材料零件”,探索了三条核心工艺路线,目标只有一个:让复合材料的重复制造成本,能与机械加工铝材正面竞争。

三大工艺路线,覆盖不同场景需求 RAPM 联合索尔维、SGL、ATC Manufacturing 等企业,完成了数百个零件的试验,形成了清晰的工艺选型指南:

树脂注入(RTM) :从高压 RTM 起步,后转向低成本的低压 RTM,解决了深拉伸零件分层问题,零件铺设数量减少 2/3 以上,人工成本降低 90%,适合大件复杂零件; 热固预浸料成型 :采用弹簧框架冲压、双隔膜成型技术,通过优化温度、压力参数,实现≤30 分钟的固化周期,孔隙率 < 0.5%,钢制模具可重复使用 1000 次以上,兼顾质量与批量生产; 热塑性成型 :针对 PEEK、PEKK 等高温树脂,创新采用铝囊 / 镁合金囊加压技术,在 375-390℃高温下实现均匀施压,解决了热塑性材料收缩不均、密封困难等痛点,适合大批量生产场景。 关键突破:成本直逼铝材,减重效果显著 经过多轮优化,RAPM 的成果十分亮眼:

树脂注入零件(RI-RAPM-004)比铝材减重 67%,重复制造成本降低 12%,生命周期潜在节省 300 万美元; 热固性波浪零件(TS-RAPM-012)虽然成本比铝材高 7%,但减重效果达标,且溢价控制在行业可接受的 10% 以内; 热塑性零件(TP-RAPM-013)实现 12% 的成本节省,适合大批量替代场景。 更重要的是,项目还沉淀了宝贵的 “设计指南”—— 比如标准化零件半径、曲线等特征,可减少模具成本和无损检测次数;索尔维基于项目经验,将实验性树脂 XEP-2750 商业化升级为 CYCOM EP-2750,推动行业技术迭代。

行业启示:复合材料的 “降本革命”,关键在 “协同创新” TFF 计划(TuFF+RAPM)虽然在 2020 年已正式结束,但它为复合材料行业带来的影响深远:

它证明了复合材料要替代铝材,不能只靠材料性能提升,更要通过 “原料定制化 + 工艺模块化 + 供应链协同”,打通从 “实验室” 到 “生产线” 的全链路。无论是 TuFF 的 “微观结构精准控制”,还是 RAPM 的 “多工艺路线优化”,核心都围绕 “以用户需求为导向”—— 国防领域需要的 “小批量、复杂件、低成本”,汽车领域需要的 “大批量、快周期”,都能找到对应的解决方案。

如今,这些技术已逐步商业化:TuFF 技术正在推进授权落地,RAPM 的工艺标准已被多家航空制造商采用。未来,随着回收纤维应用、模具成本进一步降低,复合材料不仅能在航空航天、国防领域扩大渗透率,更有望走进汽车、高端装备等民用市场,真正开启 “轻质高强材料普惠” 的新时代。

咨询我们

曹颖

总经理

caoying@hxtx.info

135-7345-5545