复材技术|复材工艺气泡:隐形痛点的攻坚方案

👀39

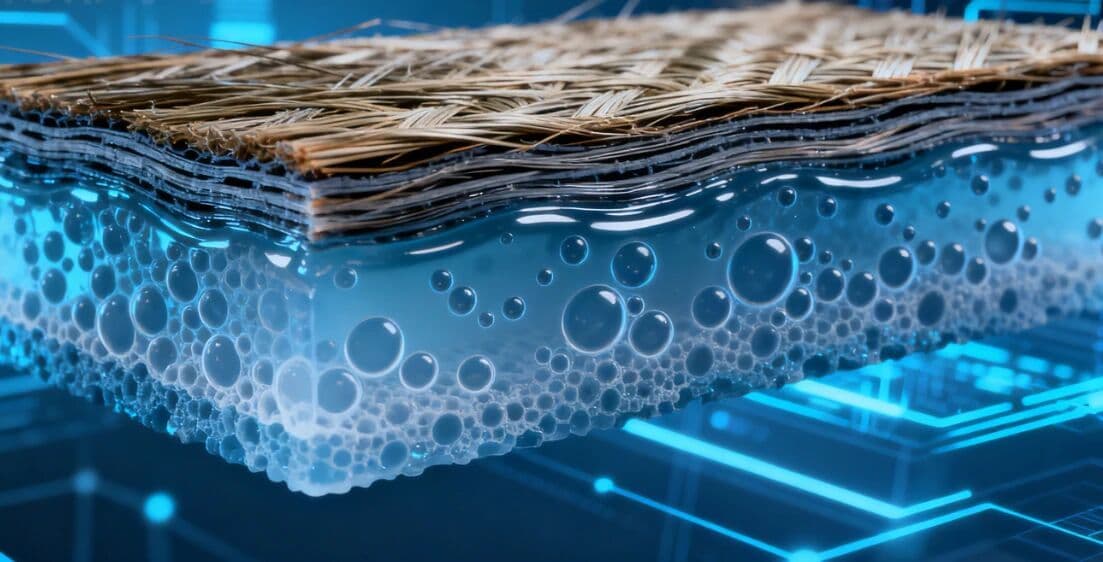

在复合材料领域,我们始终面临着一个无形的对手。它悄然隐匿于纤维与树脂的层间缝隙,却能在关键节点给予制品致命影响 —— 这便是气泡,复材工艺中最棘手的 "隐形隐患"。

气泡看似微小,危害却不容小觑。一颗米粒大小的气泡,就能让构件力学性能下降 10% 以上。更关键的是,这些气泡多潜藏于制品内部,往往要到载荷测试阶段才会暴露,给生产带来不可逆的损失。

我至今记得第一次独立负责碳纤维部件时的经历:一个毫不起眼的气泡,让产品在交付前的超声波检测中直接不合格。那种沮丧与无奈,想必每一位复材从业者都曾深有体会。

要攻克气泡难题,首先得摸清它的滋生源头。原材料环节是气泡的首要聚集地,树脂搅拌时极易卷入空气,纤维布经纬交织形成的微小空隙,都是气泡天然的 "藏身之所"。

工艺过程更是气泡滋生的关键场景。真空袋密封不严密、树脂温度过低导致粘度升高、固化周期设置不合理,任何一个细节的疏漏,都会给气泡可乘之机。环境因素同样不能忽视,工作环境的温湿度波动、模具表面的清洁程度,甚至操作人员的操作熟练度,都会直接影响气泡的生成概率。

实战应对策略:从预防到攻克

经过多年实践积累,我们总结出一套全方位的气泡防控方案,覆盖从准备到成型的全流程。

1. 材料准备:筑牢基础防线

- 优先选择粘度在 200-400cP 之间的树脂体系,从源头降低气泡卷入风险。

- 预浸料使用前必须进行回温处理,避免冷凝水气混入材料引发气泡。

2. 模具处理:细节决定成败

- 模具表面需打磨至镜面效果,确保无残留杂质和微小孔隙。

- 脱模剂涂抹要薄而均匀,经反复试验验证,特定离型剂与脱模布搭配使用,可显著降低气泡附着率。

3. 工艺优化:精准控制核心环节

以真空灌注工艺为例,我们建立了标准化操作规范:

- 真空度需稳定维持在 - 0.97bar 以上,确保空气充分排出;

- 树脂注入速度控制在 100-200ml/min,采用 "慢 - 快 - 慢" 三段式注胶法;

- 固化温度曲线平稳上升,避免剧烈波动导致气泡二次生成。

技术创新:解锁除泡新路径

随着复材技术的发展,新型除泡手段正逐步替代传统工艺,提升防控效率。

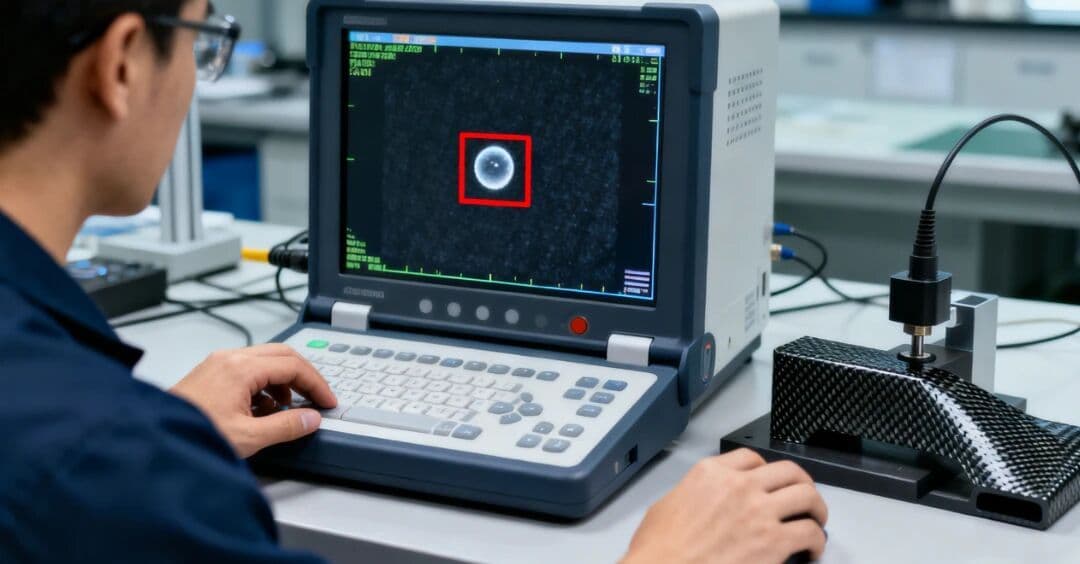

- 超声波辅助除泡技术:通过高频振动促使微小气泡聚集上浮,尤其适用于厚壁制品生产。

- 超临界流体技术:通过改变流体状态,让气泡在制品成型前便彻底消散,除泡效果更彻底。

- 数字化监控系统:在模具关键位置布置传感器,实时观测树脂流动状态与气泡生成情况,精准调整工艺参数。

场景化定制方案:适配不同应用需求

不同领域对复材制品的孔隙率要求差异显著,我们针对性制定了专属方案:

- 航空航天领域:要求孔隙率低于 0.5%,采用热压罐成型 + 多级真空脱泡法,通过多阶段不同等级真空度施加,逐级消除各类气泡。

- 风电叶片制造:制品尺寸巨大,采用分区控制策略,按各区域特点单独优化工艺参数,保障整体质量一致性。

- 汽车零部件生产:生产节拍快,适配模内压力监测与自动补偿技术,实时调节注胶参数,兼顾质量与效率。

一位行业老师傅的话至今受用:"处理气泡就像治病,预防永远胜于治疗。" 在追求极致品质的复材行业,我们始终以严谨态度对抗这个无形的对手,用技术与经验守护每一件制品的可靠性。