工业化高速三维复合结构的快速磁带剪切

在先进复合材料领域,一个根本性的限制持续阻碍了其卓越性能的充分发挥,尤其是碳纤维方面:其固有的各向异性特性主要在纤维方向产生强度。传统复合材料制造通过以不同方向堆叠多层直线纤维来解决这一限制,这种折中往往导致结构需要比理论上更多的材料。这一范式基本未受挑战。

拖曳转向技术旨在优化复合材料的利用。然而,沿负载路径实现理想的纤维对齐非常困难,常常导致曲线不优或皱纹。2021年,CompositesWorld(CW)报道了英国布里斯托尔iCOMAT的一种新方法,称为快速拖曳剪切(RTS),该方法在沉积过程中利用面内拖曳剪切。其无缺陷的纤维布置使得在复合结构中实现精确的纤维方向,产量是传统方法的10倍。

2021年,CW审查RTS时,iCOMAT是一家成立仅两年的大学衍生机构,正在与七家OEM进行研发试验,并准备将首个系统交付给客户。四年后,这项实验性技术已达到工业水平,并实现了实际部署。

公司目前运营着一个45,000平方英尺的生产设施,服务于航空航天和汽车领域的25多家客户,并已筹集了2,250万美元的A轮融资,从实验室的奇观转变为商业企业。ICOMAT将自己定位为“超级二级”公司,意味着它提供完整的、集成的制造解决方案,而不是销售机器或软件。客户按预装件或组件收费,iCOMAT负责从生产到交付的整个流程。

这些能力使iCOMAT能够展示:

- 减重可达65%,载重比比准各向同性设计高出300%。

- 首款光纤转向气缸,负载提升24%,损伤容忍度提升300%,优于直线光纤设计。

- 平铺成型工作流程,使得 C 组形航空航天预演能在 5 分钟内完成,周期时间<30分钟,质量优于 AFP。

该技术已进入第四代,采用闭环张力控制、精密LED加热和四轴数控切割,适用于宽度从5毫米到200毫米的磁带。ICOMAT位于英国格洛斯特的全尺寸生产设施,提供高达6×3米的零部件的端到端生产。

iCOMAT创始人兼首席执行官Evangelos Zympeloudis博士说:“我们已经将纤维剪断从理论带入了工业现实。”“从基本原理到全面制造,我们的旅程涵盖了从机械系统到热管理和过程控制软件的每一个技术方面的发展。”

打破光纤转向障碍

与传统的AFP系统弯曲磁带形成弯曲路径导致起皱不同,RTS采用剪切机制。这种方法在剪切过程中保持磁带宽度的均匀纤维长度,有效消除导致缺陷的残余应力。

Zympeloudis解释道:“传统制造会以不同方向堆叠直线纤维层,但结构从未在所有方向上均等受载。”“将纤维引导到关键区域加固,这样能以更低成本生产更轻的零件,同时实现真正的工业自动化,效果会更为高效。”

光纤引导的概念并不新鲜;NASA最初在20世纪80年代初提出了该方案。大量文献已证明其理论优势,但制造限制阻碍了实际应用。传统的自动纤维布置(AFP)系统试图通过弯曲胶带来引导纤维,但这可能导致皱褶和缝隙等缺陷,抵消潜在的性能优势。

“瓶颈一直是制造业,”津佩卢迪斯指出。“用AFP制造光纤导向结构时,不会产生重大缺陷,而缺陷远超诸多益处。iCOMAT所做的是开发出全球首个也是唯一能够在光纤转向且不存在缺陷的情况下,通过宽广磁带处理保持高生产力的技术。

即时战略的发展与第一章

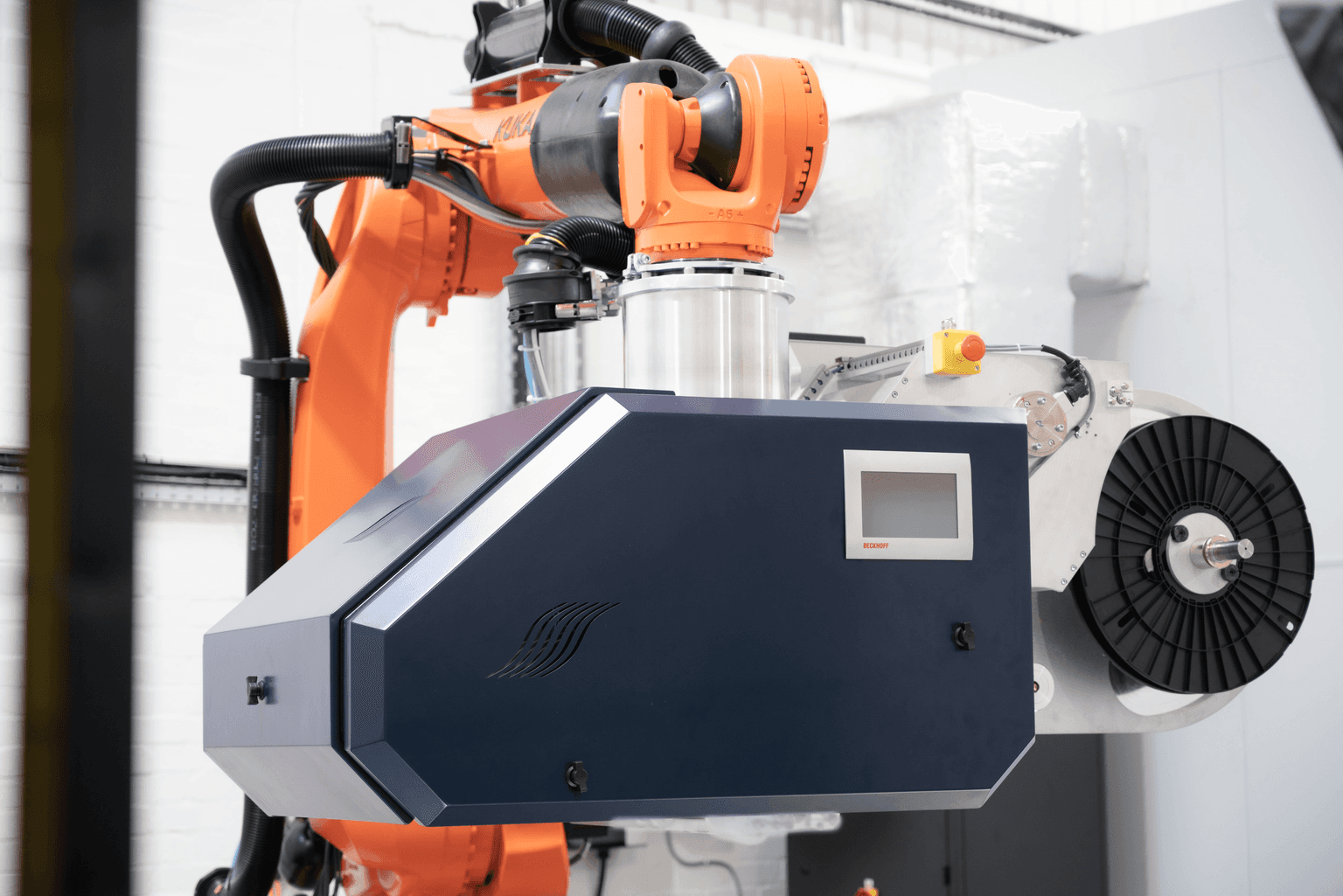

这项技术经历了四代发展:Alpha、Beta、Gamma,现在是Sigma。现行的Sigma RTS头代表了工艺控制的重大进步,具备闭环张力控制、采用先进LED技术的精密加热以及四轴数控切割技术。该系统可处理宽度从5毫米到200毫米的磁带,提供了前所未有的灵活性,以优化特定应用的材料沉积。

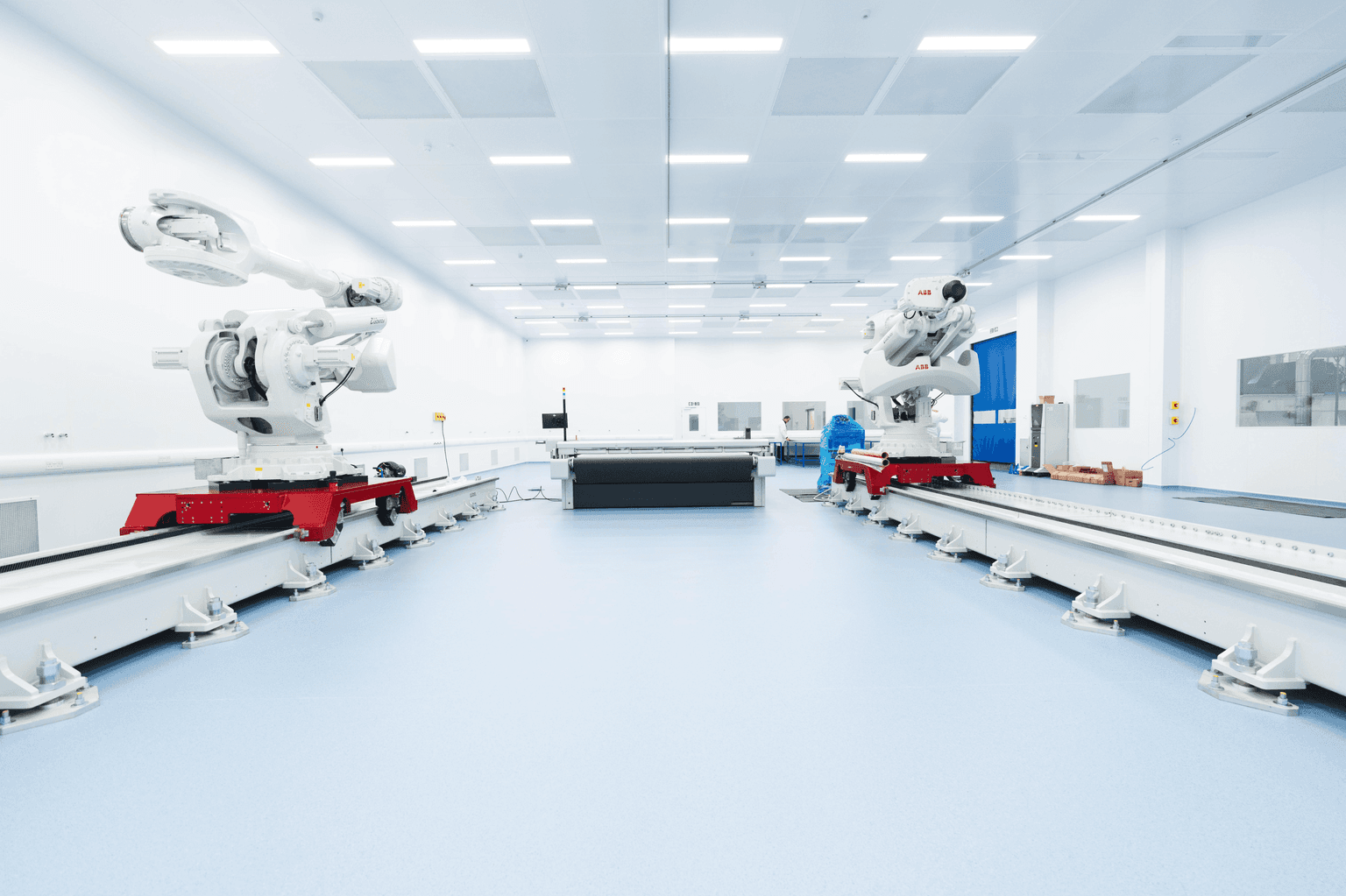

RTS头与机器人平台集成,实现可扩展、自动化的复合材料制造。RTS受多个专利家族保护,是经过16年研发的成果——其中10年在英国布里斯托大学,随后6年作为iCOMAT。公司1号工厂是占地45,000平方英尺的先进生产设施,配备7级洁净室、装配室、坐标测量机(CMM)、高压灭菌器、五轴数控机床和喷漆设施。

第一阶段(写作时已完成),包括套件切割和激光投影以定位模板。第二阶段将扩展生产能力,包括压制、热布料成型和多条RTS胶带铺设线。

在iCOMAT的7级洁净室内,双机械臂准备使用RTS进行无缺陷复合胶带铺设。结构效率转型

纤维剪切最直接的优势是增强结构性能。通过精确对齐纤维与载荷路径,RTS制造的组件可实现10%至65%的重量减轻,同时不牺牲强度和耐用性。

在与英国BAE系统公司(伦敦)和英国空客公司(伦敦)合作的项目FibreSteer中,iCOMAT开发了利用纤维剪切技术解决进出口周围应力集中的下翼皮演示组件。传统复合材料面临着根本性的挑战:当零度纤维(与主载荷路径平行)遇到孔洞时,会被切断,产生显著的应力集中,需要大量加固。

Zympeloudis解释道:“通过RTS,我们可以将纤维绕过孔洞,保持连续的载荷路径,消除应力集中。”“结果非常出色。我们的RTS制造复合材料部件展示了比准各向同性设计高三倍的载重比。”

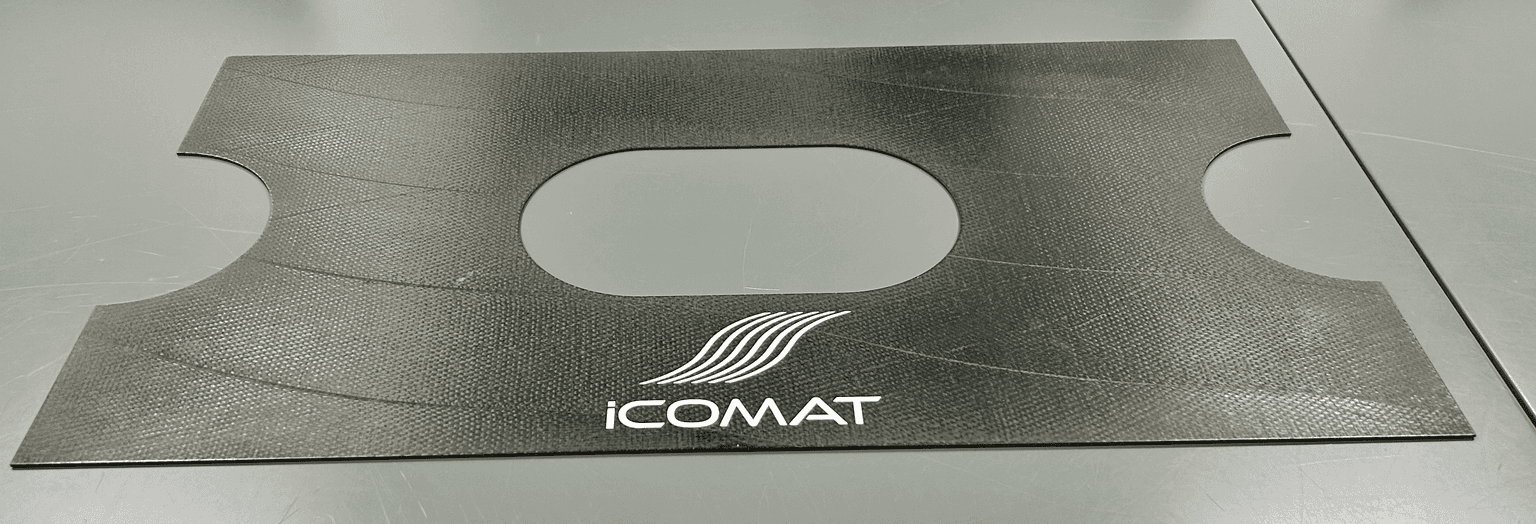

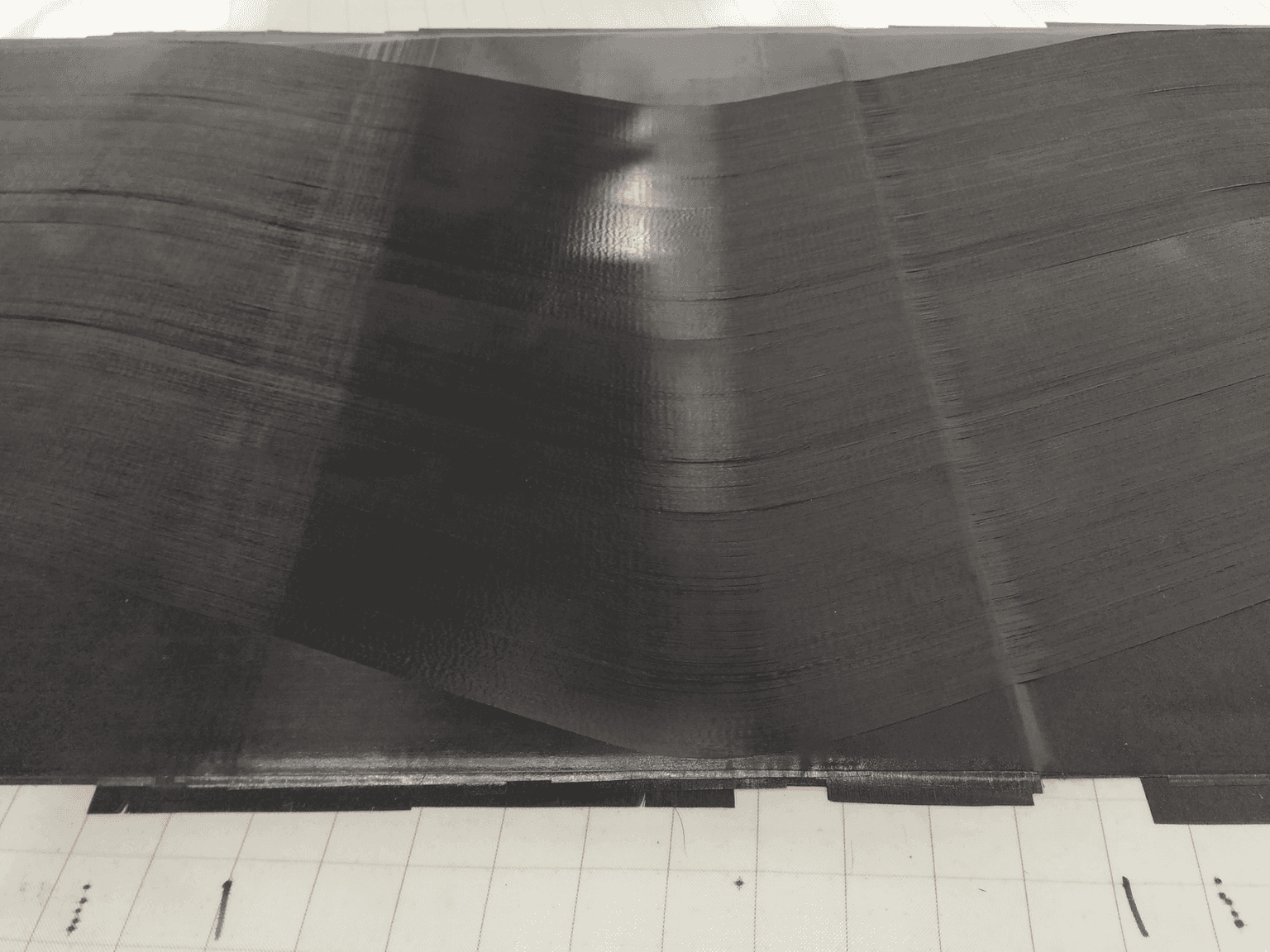

RTS制造的复合面板,带有切口设计,旨在保持连续的载荷路径并消除应力集中。与使用传统AFP制造的同一部件相比,差异非常明显。AFP生产的部件在转向路径上出现严重局部皱褶和弯曲,而RTS制造的部件则无明显缺陷。

在航天应用中也取得了类似的成果。iCOMAT与航空航天合作伙伴合作,打造了据称世界上首个无缺陷的光纤转向圆柱体,这种几何形状在运载火箭和航天器结构中很常见。RTS设计不仅在极限载荷能力上比最佳直线光纤设计高出24%,还展现出了300%的耐损能力提升。

Zympeloudis指出:“简单来说,RTS极大地扩展了设计空间。”“以传统复合材料为例,使用三层材料时,有三个离散点可以优化纤维取向。通过RTS,你可以在每一层的任意位置改变光纤方向,创造几乎无限的设计可能性。”

实现工业化生产

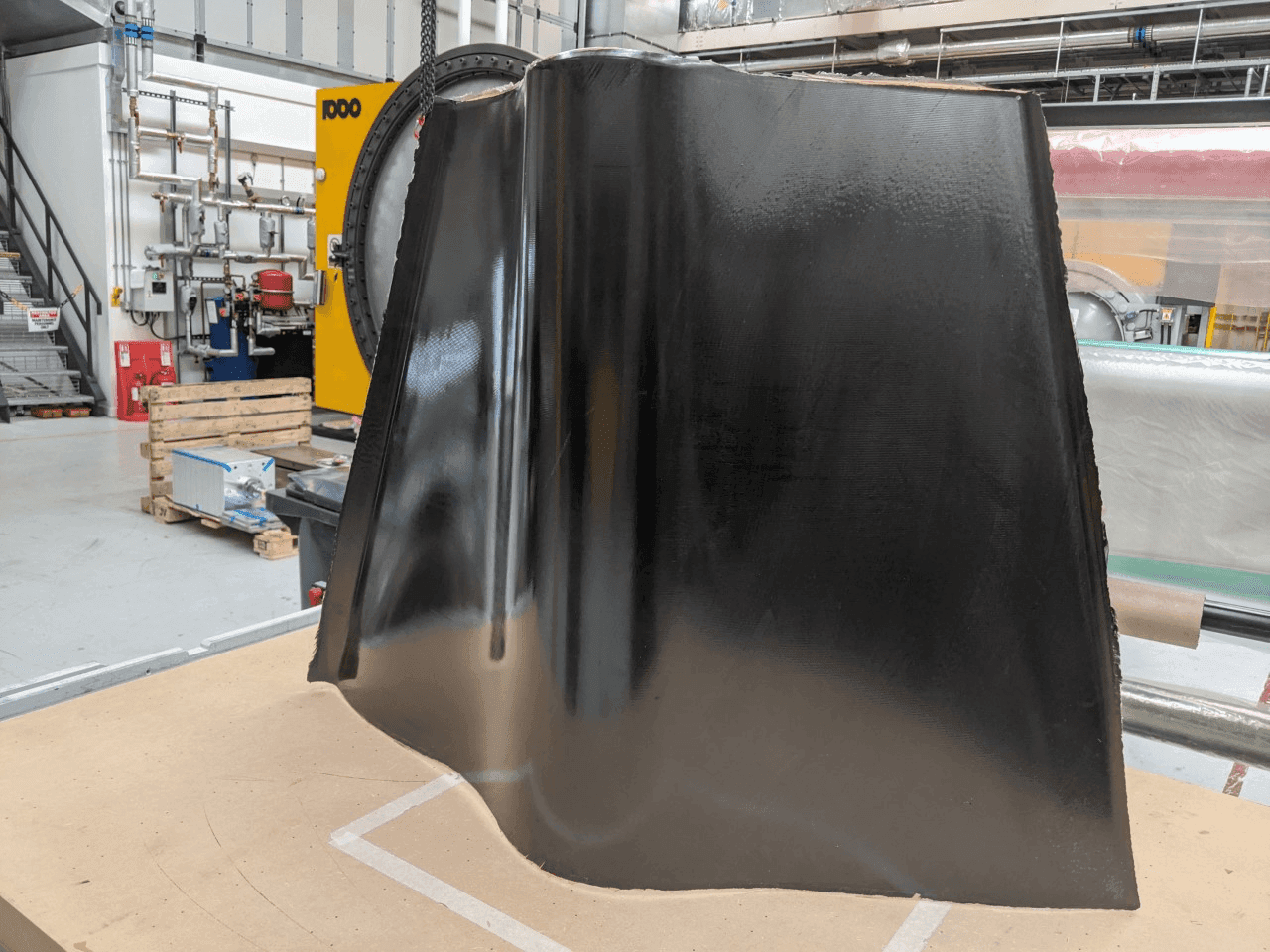

除了结构效率之外,RTS技术还推动了制造方法的变革。ICOMAT开发了一种“铺平成型”工作流程,利用纤维剪切技术实现复杂三维部件的高速生产。

RTS系统首先创建一个平面模板,采用精确设计的光纤路径。与直接三维纤维铺设不同——后者相对缓慢且成本高昂——RTS开发的平面预成型件可以通过热成型或冲压等成熟工艺快速成型成最终的三维形状。

Zympeloudis解释道:“形成碳纤维的难点在于它不易拉伸。”“试图用直线纤维塑造复杂形状就像用包装纸包住橄榄球——它会产生皱褶。我们的方法在二维中预先转向纤维,使其能够无缺陷地成型,使生产速度比直接三维铺设快达10倍。”

这种制造方法具有深远影响,尤其是在生产率和成本效率至关重要的地区。使用200毫米宽的磁带,iCOMAT可以在5分钟内完成复杂航空航天部件的预制片,而传统AFP对同一部件的预制片需8.5小时。包括切割和成型作,整个过程不到30分钟,且能产出更高质量的零件。

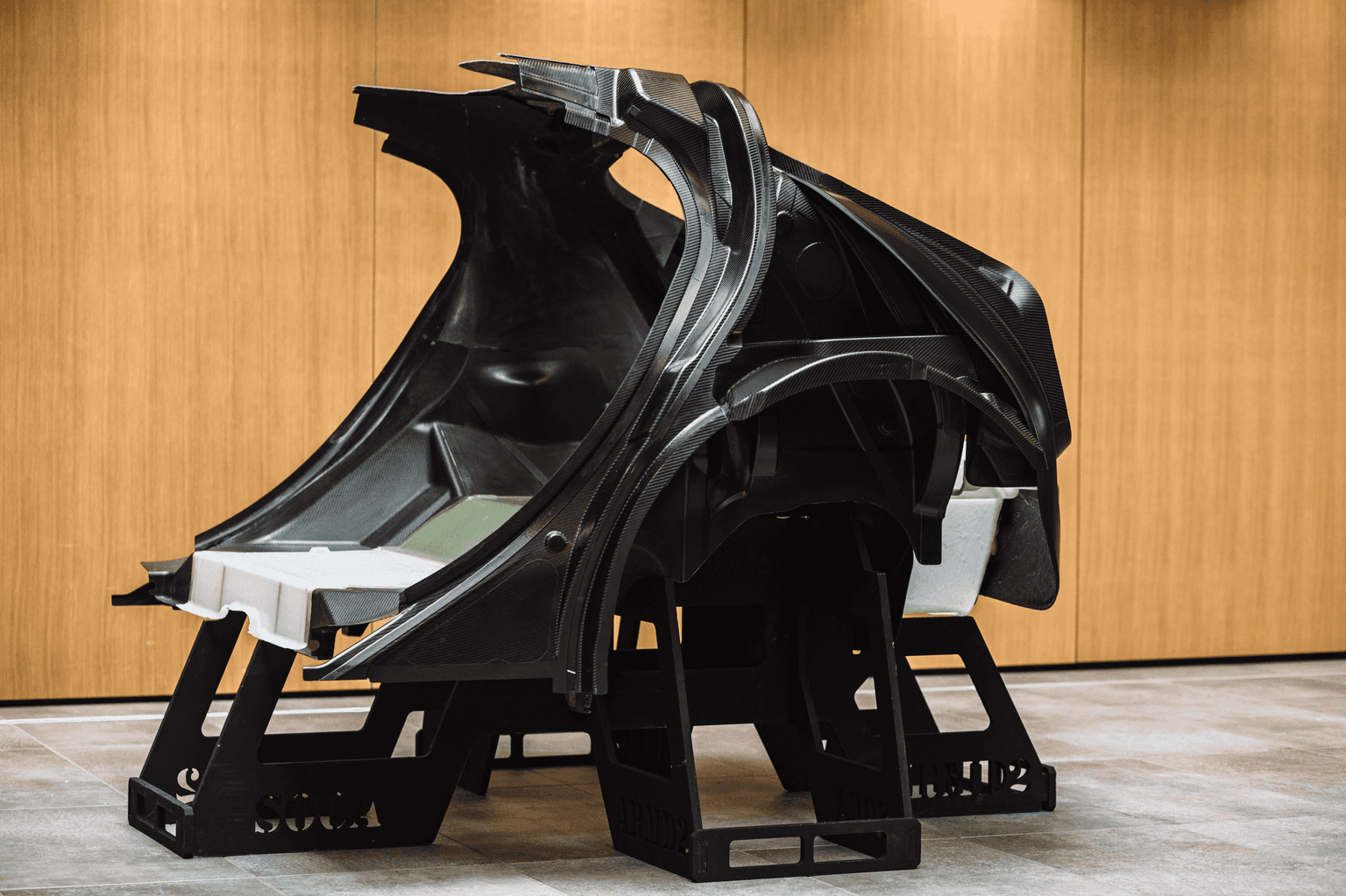

公司还与主要OEM合作,将该方法应用于汽车结构。例如,在SOCA项目期间,iCOMAT与捷豹路虎(英国考文垂)、Far-UK(英国诺丁汉)和CCP Gransden(英国唐郡)合作,利用RTS技术制造了复杂的汽车底盘,使用碳纤维单向(UD)磁带,这些胶带是传统AFP系统因设计曲率要求严格无法处理的。

JLR底盘组件示范车,采用RTS截面和再生碳纤维制造。Zympeloudis说:“在汽车应用中,一切都关乎成本。”“碳纤维成本高昂,所以我们谨慎使用,采用RTS打造承载80%载荷的结构骨架,剩余部分使用成本较低的回收材料。”

在SOCA中,iCOMAT使用UD碳纤维构建结构骨架,随后与低成本、低生命周期评估材料如再生碳纤维、亚麻纤维和玻璃纤维结合,形成结构的“肉体”。由此产生的汽车示范结构在重量和全球变暖潜力方面能够直接与铝竞争。这表明高性能复合材料与再生材料结合时,能够满足汽车结构要求,同时以工业制造速度生产。这一创新方法有望催生一类新型轻质化、经济实惠的结构,在实现显著减重的同时,保持相当的生产成本。

独特的商业模式促进了采纳

RTS实现的复杂铺层模式,展示了单片平面板上的可变光纤方向。ICOMAT不断提升其材料智能、制造能力以及基于制造经验的软硬件系统。

Zympeloudis解释道:“我们不仅仅是技术开发者或机器制造商。”“我们的商业模式分为三个整合单元:一个制造机器但保留所有权;另一个负责开发软件但保持专有;第三个利用内部技术制造零件或预制品,销售给一级或OEM厂商。我们的客户按制造部件付费,受益于我们整合的专业知识。”

这种方法解决了传统复合材料供应链中的根本脱节。通常,机器制造商专注于最大化设备销售,而非针对特定工艺进行优化,而终端用户缺乏充分利用该技术的专业知识。通过将机器开发与运营整合于一体,iCOMAT不断改进客户产品和自身运营实践。

Zympeloudis说:“这种安排让我们能够简化供应链,并与客户的激励措施保持一致。”“我们致力于尽可能高效地制造预成型件和零件,精炼机器和工艺以满足每个应用需求。客户避免了前期资本支出,享受更低的成本,而我们通过持续改进实现运营可持续性。”

该公司的策略吸引了大量投资,包括2024年由8VC(美国德克萨斯州奥斯汀)领导、NATO Innovation Fund共同领导的2250万美元A轮融资,Syensqo(比利时布鲁塞尔)及现有投资者参与。Zympeloudis认为,这代表了有史以来在复合材料制造领域最大的A轮投资之一。

未来发展与应用

ICOMAT正积极扩展其技术能力,超越现有的Sigma RTS系统。公司目前正在开发一款针对直接3D沉积优化的下一代系统,目标包括飞机机翼蒙皮及其他大型部件。

Zympeloudis说:“我们现有的系统在采用平铺成型方法生产框架、梁和更小的外皮部件方面表现出色。”“下一步将实现对超大型结构的直接沉积,完成我们对航空航天和汽车应用的解决方案集。”

公司还在探索结构性能之外的应用,包括热管理和振动控制。精准控制纤维方向的能力使得能够实现定制化的机械性能,同时满足多项设计需求。

RTS制造的战斗机机身面板,采用iCOMAT平铺成型工艺,无皱纹和缺陷。Zympeloudis指出:“通过RTS,我们可以同时设计热膨胀、减震和结构性能。”“在热管理至关重要的航天应用中,我们可以设计出在极端温度梯度下保持尺寸稳定性的结构,同时优化承载能力。”

ICOMAT目前与超过25个客户合作,涵盖航空航天、汽车和国防领域,已成功交付用于高要求应用的示范零件,包括战斗机面板、航天发射架结构和一级方程式零部件。

随着公司在第一工厂的生产规模扩大,RTS正将RTS定位为复合材料制造的下一个重大进化。Zympeloudis说:“我们的目标是让碳纤维实现卡内基在工业革命期间为钢铁所做的事,”他提到钢铁制造创新如何使钢铁技术在多个行业广泛应用。“我们希望让碳纤维复合材料在工业规模上普及,并实现现有技术无法实现的应用。”