万米深地探“油脉”:川科1井破纪录背后,AI材料撑起中国“钻探重器”

近日,四川剑阁群山之间,一台“钢铁巨钻”悄然刷新了中国深地探索的纪录——深地川科1井钻探深度正式突破10000米。这口目标井深13000米的“超级工程”,不仅首次踏入四川盆地深部5.4亿年前的震旦系地层“无人区”,更以全球最复杂地质条件、最高钻井难度的挑战,宣告我国在地球深部能源探索领域迈出关键一步。而支撑这场深地冒险的,正是一款由AI“量身定制”的新型材料。

自2023年7月开钻以来,川科1井的每一米推进都充满挑战。7000米以下的地层完全无数据可考,高温、高压的极端环境如同“炼狱”——井下温度随深度飙升,压力更是达到地表的数百倍,这对动力钻具的关键运动部件提出了近乎苛刻的要求。此前,该区域地层岩性变化频繁,砂砾岩夹层可钻性差,曾出现钻头PDC齿磨损剧烈、单位切削量较邻井高217%的难题,而7000米以下的未知领域,更是将材料的耐温、耐磨蚀性能推向极限。

“井下钻具就像‘深海机器人’,一旦材料失效,整口井的钻探都可能停滞。”行业专家解释,传统三元材料体系在万米深井的极端环境下,力学性能与耐磨蚀性已濒临极限,成为制约钻探深度的“卡脖子”瓶颈。谁能攻克材料难题,谁就能握住深地探索的“钥匙”。

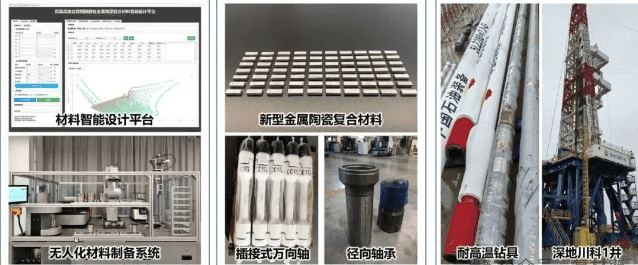

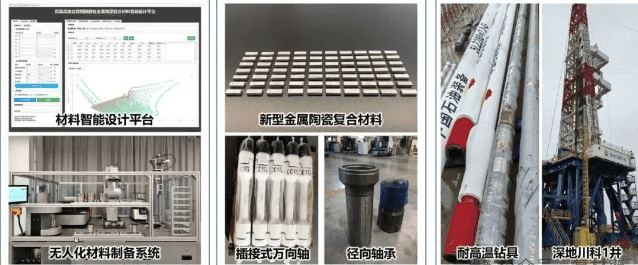

这把“钥匙”最终由中国科学院宁波材料技术与工程研究所的科研团队找到。在常可可研究员的带领下,海洋关键材料全国重点实验室金属基复合材料AI创制团队,走出了一条“AI赋能材料创新”的捷径——他们开发的耐温/耐磨蚀金属陶瓷复合材料性能预测与成分设计模型,预测精度超过90%,集成了高通量预测、单点预测、成分优化、3D可视化等功能模块,相当于为材料研发装上了“智慧大脑”。

借助这一AI模型,科研人员快速筛选出潜在的高性能成分区间,再通过深钻材料智能创制平台开展自动化制备与高通量表征实验,将传统“试错式”研发周期大幅缩短。最终,一款新型耐温耐磨蚀多元金属陶瓷复合材料应运而生,其力学、摩擦学等关键性能指标,较现役三元材料体系提升15%至30%,完美适配万米深井的极端工况,为耐高温螺杆钻具的研发提供了核心支撑。

这场深地突破的背后,是产学研用的深度协同。在国家重点研发计划(2022YFB3706600)、中国科学院“智能科学家”、宁波市“科创甬江2035”重点研发计划(2024Z138)等项目支持下,中科院宁波材料所与中石油北京石油机械有限公司、潍坊珀琦石油机械有限公司联手,将新型材料转化为实际应用——成功研发出复合材料强化径向轴承、插接式万向轴等关键部件,形成10余件发明专利,制定1项行业标准。

如今,这些“中国造”耐高温螺杆钻具已在川科1井7500至10000米井段全面替代进口产品,在未知地层的复杂考验中表现稳定,为万米特深井钻探的顺利推进提供了坚实保障。从AI设计材料到装备国产替代,川科1井的万米突破不仅是钻探深度的跨越,更是我国深地装备材料自主化能力的全面彰显。随着后续钻探向13000米目标挺进,这些“深地硬核材料”还将继续书写中国深地探索的新纪录。

咨询我们

曹颖

总经理

caoying@hxtx.info

135-7345-5545