热压罐成型翘曲解决方案:基于残余应力的优化路径

在航空航天、高端体育器材等尖端制造领域,热压罐成型工艺堪称生产高性能复合材料构件的“核心技术支柱”。它凭借高温高压环境的精准调控,能将预浸料逐层固化,打造出兼具超高强度与极致轻量化的优质部件。但在实际生产中,翘曲变形始终是工艺工程师面临的棘手难题——当满怀期待地开启热压罐,映入眼帘的不是平整光滑的理想零件,而是形态扭曲的不合格产品,无疑会给生产效率与成本控制带来巨大挑战。这一变形问题的根源,并非材料本身的缺陷,而是构件内部潜藏的“隐形推手”——残余应力在持续作用。想要从根本上解决翘曲,就必须追溯问题源头,成为精准把控应力的“工艺掌控者”。

一、追本溯源:残余应力的生成机制

残余应力是构件在制造流程结束后,“留存”于内部的应力状态。即便移除所有外部载荷,它依然存在于材料内部,如同被压缩后未释放的弹簧,始终存在能量释放的倾向,最终引发构件变形。在热压罐成型过程中,残余应力的产生主要源于两大核心矛盾:

1. 化学应力:收缩与束缚的博弈

复合材料的核心构成是树脂体系,树脂在热压罐的升温环境中,会依次经历液态、凝胶态至完全固化的化学交联反应。这一固化过程必然伴随树脂的化学收缩,但此时树脂已与刚性极强的碳纤维或玻璃纤维紧密结合,纤维的约束作用会阻碍树脂的自由收缩。这种“收缩需求”与“束缚限制”的相互作用,会在构件微观结构中形成并留存大量内应力。

2. 热应力:膨胀与收缩的失配

这是引发翘曲变形的更关键因素。复合材料中的树脂与纤维,其热膨胀系数存在显著差异。在高温固化后的降温阶段,树脂的收缩幅度远大于纤维,两者“收缩步调”的不一致,会在界面处产生强烈的相互作用力。更值得注意的是,若构件存在铺层对称失衡或厚度不均的情况,不同区域的冷却速率会出现差异,进一步加剧这种热失配效应,最终导致构件整体向某一方向弯曲变形。

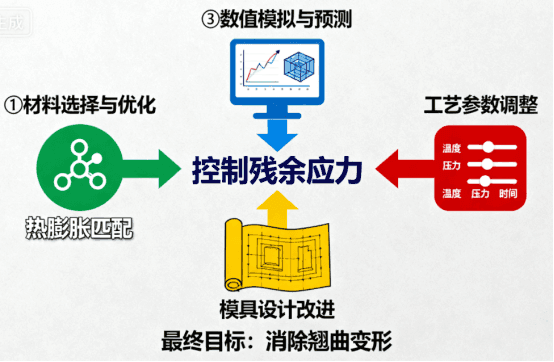

二、系统管控:残余应力的全链条优化方案

明确了残余应力的生成逻辑,便可针对性制定驯服翘曲的技术方案。残余应力的控制并非单一环节的调整,而是贯穿材料选型、铺层设计、工艺执行全流程的系统工程。

1. 工艺曲线优化:精准把控升、保、降温节奏

热压罐的温度-压力-时间工艺曲线,是控制残余应力的核心抓手。

- 升温阶段:避免快速升温,采用阶梯式升温或慢速升温策略,确保构件内外温度同步上升,防止表层树脂先固化形成“外壳”,包裹未固化的内部树脂而产生梯度应力。

- 保温阶段:该阶段不仅要保障树脂充分固化,更要为应力松弛创造条件。通过设定合理的保温温度与时长,让构件内部已产生的部分应力,通过分子链的运动得以释放。

- 降温阶段:作为热应力产生的关键环节,必须实施严格的匀速降温控制。过快降温会引发剧烈热冲击,如同将高温玻璃骤入冷水,极易产生破坏性内应力;而缓慢、均匀的降温,能让构件各部位同步收缩,最大程度降低热失配带来的应力。

2. 压力施加策略:与树脂粘度精准匹配

压力的施加需把握“时机”与“力度”的平衡,并非越早、越大越好。最佳加压时机应选择在树脂粘度降至最低、流动性最佳的阶段,此时加压既能有效排出预浸料中的气泡、压实纤维,又能避免因树脂流动性不足时强行加压,导致纤维挤压变形而引入新的机械应力。

3. 模具设计升级:兼顾匹配性与热均衡

模具不仅是构件成型的“型腔载体”,更是控制变形的关键工装。

- 材料匹配:优先选择热膨胀系数与复合材料构件接近的模具材料,确保在升、降温过程中,模具与构件同步伸缩,大幅抵消热失配引发的应力。

- 热质量均衡:模具设计需保证各部位热容量均匀一致,避免加热或冷却时出现局部热点、冷点,确保构件整体受热、冷却均匀,从工装层面减少应力产生的诱因。

4. 铺层设计原则:坚守对称与均衡底线

这是控制残余应力的基础设计要求。铺层序列必须严格遵循对称、均衡原则,例如正面采用[0/90/45]铺层,背面需对应设计[-45/90/0]铺层。任何非对称的铺层设计,都会导致固化后不同方向纤维的约束力失衡,形成固有翘曲力矩,即便后续工艺优化也难以彻底弥补。

三、技术升级:从“被动纠正”到“主动预见”

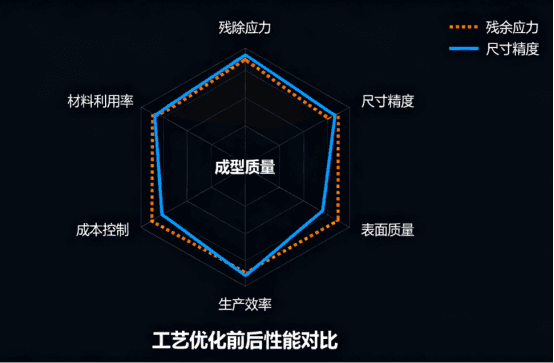

解决热压罐成型的翘曲问题,本质上是一场与残余应力的精准博弈。它要求技术人员以“全流程应力控制”为核心视角,统筹考量材料特性、结构设计、工装模具与固化工艺,构建闭环管控体系。

随着数字化技术的飞速发展,残余应力的控制已从传统的“被动纠正”升级为“主动预见”。借助固化过程仿真软件,可在零件生产前,通过虚拟仿真模拟整个固化流程,精准预测残余应力的分布规律与构件的变形趋势。基于仿真结果,提前优化工艺参数、调整设计方案,实现“一次成型合格”的目标,大幅降低试错成本与生产周期。

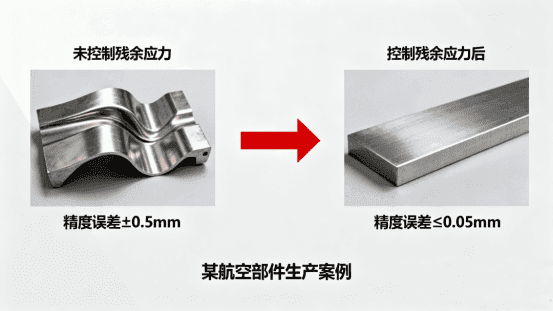

最终,当残余应力被全面掌控,意味着我们真正驾驭了热压罐成型工艺的核心逻辑。这不仅能稳定、可靠地制造出性能卓越的复合材料构件,更能保障构件的尺寸精度,为航空航天、高端体育器材等领域的装备轻量化、高性能化发展筑牢技术基础。